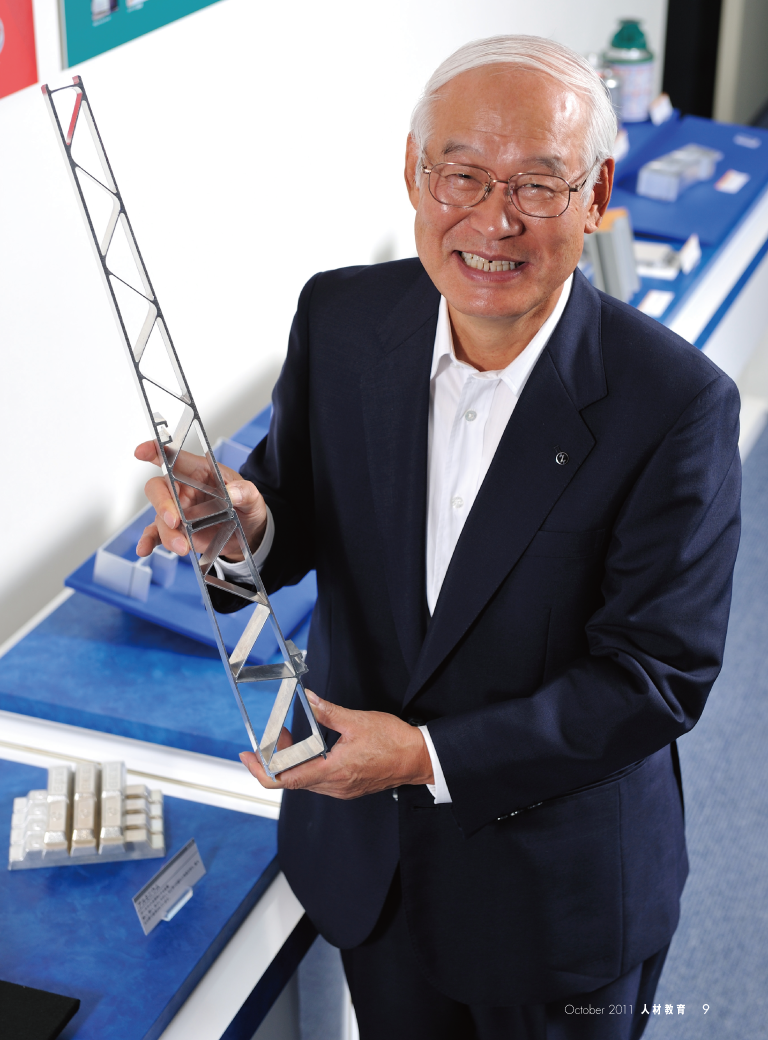

巻頭インタビュー 私の人材教育論 「創って作って売る」を極めれば、 組織はひとりでに回り出す

1970年代に襲ったオイルショック。アルミ製錬という事業の根幹が大きく揺らいだことで、日本軽金属は大きな組織変革を迫られた。めざすは「アルミ+1(プラスワン)」。そこで必要となったのが「創って作って売る」人材の育成だった――社員の意識変革を促した人づくりへの思いを聞いた。

大胆な「横串活動」で社員の意識改革が進んだ!

――御社は40年前のオイルショックの際、アルミ製錬という事業の根幹を失われました。以来「アルミ+1(プラスワン)」を合言葉に、アルミの原料にプラスワンの価値を付ける各種加工製品などを幅広く製造。アルミニウム総合一貫メーカーとして生まれ変わっています。 その際、組織のあり方についても「モノづくり・技術者集団」から大きく舵を切ったと伺っていますが……。どんな組織、人材育成をめざされたのでしょう。

その際、組織のあり方についても「モノづくり・技術者集団」から大きく舵を切ったと伺っていますが……。どんな組織、人材育成をめざされたのでしょう。

石山

製造業にはありがちなことですが、当社も以前は損益に責任を持つ人間が現場に皆無、という状況でした。組織が縦割りに分断されていたからです。開発部門は自分たちが納得できる開発に心血を注ぐ。生産部門はひたすら製品を作り続け、営業は利益を度外視し、とにかく売りまくります。結局、数字に責任を持つのは社長や事業部長だけ。これではまずい、ということになった。そこで縦割り組織を撤廃。機能横断型組織へと変革を行いました。従来、事業部は大きく「開発部門」「生産部門」「営業部門」「管理部門」に分かれていたのですが、これを全て横割りに。事業部をいくつかのビジネスユニット(BU)に分け、BUチームごとに開発、製造、営業、管理というプロセスを一貫させ、損益責任を持たせるようにしました。横連携を強力に推進していくこの活動を、我々は「横串活動」と呼んでいます。

――かなり大胆な組織変更ですが、混乱はなかったのですか。

石山

最初はなかなか理解してもらえなかったですね。それでも工夫しながら意識改革を進めていきました。たとえば、開発担当だけでなく、研究員や製造担当も訪問営業に同行させるようにしました。おかげでお客様を中心に、互いの距離がぐんと縮まりました。特に研究員などは、ともすると浮世離れしてしまう傾向がなきにしもあらずなのですが、お客様のニーズをリアルに把握できるようになり、マーケットが求めるモノづくりを心がけるようになったと思います。営業も同様ですね。他部門との意思疎通が進んだおかげで、簡単に安売りしなくなりました。これは大きな成果だった。一方で、全ての社員にコスト感覚を持ってもらうため、費用を細かく算出するシステムを整えました。設備費、原材料費、人件費、梱包費、物流費――。全ての製品ごとにコストをはじき出しますから、トータルコストや売り値がおのずとはっきりする。また、その製品が儲かっているかどうかも一目瞭然です。競合状況から売り値を下げざるを得ない場合、あるいは利益が減っている場合は、かさんでいるコストを抑えればいい。チーム全員で改善に取り組んだ結果、利益が上がれば貢献実感が湧いてきます。そうすれば自然に仕事が楽しくなる。これは管理職だけでなく、末端で働いているオペレータも同様です。私が工場に行くと、パート従業員が「先月はこれだけ利益が上がりましたよ」と嬉しそうに報告してくれますよ。

――意識改革を促すため、他にどんな施策に取り組まれましたか。

石山

一連の取り組みを支えている経営思想が、トヨタ生産方式です。当社はトヨタ生産方式の学びと実践を行う異業種研究会「NPS研究会」に所属していまして、このNPSに基づくトレーナー教育をかれこれ27年間続けています。毎年3泊7日の合宿研修――つまり1週間のうち、徹夜が3夜はある(笑)という過酷なものですが――には、製造部門だけでなく、開発や営業の人間も加わります。生産現場のムダを徹底してなくし、人の動作まで計測して生産効率を上げる手法がNPSですが、これを座学で学ぶだけでなく、実践を通して身につけてもらいます。実際に生産ラインに入り、品質や生産性の向上に取り組んでもらうのです。そうした取り組みの発表会もやります。こうして育てた人材は、すでに延べ700人超。現在の役員や工場長クラスはすでに全員、この洗礼を受けていますよ。